|

СХЕМА ОРГАНИЗАЦИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА, ОПИСАНИЕ ТЕХНОЛОГИИ И СОСТАВ ОБОРУДОВАНИЯ ДЛЯ СОЗДАНИЯ ПРОИЗВОДСТВА ТОНКИХ ЭЛАСТИЧНЫХ КОЛГОТОК

Общее описание

Для организации производства тонких эластичных колготок используются следующие виды оборудования:

- Автоматы для вязания заготовок эластичных колготок.

- Тумблеры – ВТО для предварительной стабилизации заготовок колготок при помощи пара под давлением.

- Оборудование для контроля качества заготовок

- Раскройно – швейное оборудование для раскроя заготовок и пошива колготок. Швейное оборудование для вшивки ластовицы (в этой статье мы о нем не рассказываем).

- Красильное оборудование для крашения пошитых колготок

- Лабораторное оборудование для подготовки рецептов красильных растворов

- Центрифуга для отжима окрашенных колготок (при условии крашения в шкафах)

- Тумблеры – ВТО для сушки пошитых и окрашенных (влажных) колготок при помощи пара под давлением.

- Оборудование для контроля качества пошитых и окрашенных колготок

- Оборудование для формировки колготок

- Оборудование для упаковки колготок

- Вспомогательное оборудование: оборудование для контроля растяжимости колготок, компрессора, ресиверы, аспирационная система, увлажнители воздуха, система водоподготовки, парогенератор (или котельная), контрольно-измерительные приборы, тележки, контейнеры для готовой продукции, система контроля за процессом производства.

ВНИМАНИЕ! После крашения тонких эластичных полиамидных колготок синтетическими красителями, в соответствии и САНПИН РФ в обязательном порядке необходимо использовать очистные сооружения со степенью очистки воды, пригодной для слива в открытые водные источники.

Наша фирма, совместно с нашими итальянскими партнерами осуществляет индивидуальный расчет, создает проект, предоставляет подробный консалтинг при осуществлении земляных и строительных работ при подготовке котлованов , трасс и резервуаров для очистных сооружений , согласует (совместно с заказчиком) установку очистных сооружений различной степени очистки.

Как можно понять из перечня видов оборудования, первоначальные инвестиции в создание такого вида производства довольно внушительные. Минимальное количество колготочных автоматов, которое будет рентабельно и позволит примерно в четырехлетний срок окупить затраты на инвестиции составляет примерно 40 автоматов. При таком количестве автоматов, после полной обкатки (примерно через три месяца) в год (при условии работы в три смены) можно выпускать около 6.000.000 пар колготок (при условии 330 рабочих дней в году). Речь идет об объеме выпуска гладких колготок.

При таком объеме колготочных автоматов и сопутствующего оборудования, которое указано выше, минимальный объем первоначальных инвестиций составит примерно 1.500.000 ЕВРО. Эта сумма указана без системы очистки сточных вод после процесса крашения. Стоимость очистных сооружений чисто индивидуальная и зависит от многих факторов. Стоимость рассчитывается специализированной фирмой, имеющей лицензию в Европе и в России на такие виды работ. И имеющую большой опыт работы в России.

Детальное описание видов оборудования для создания производства тонких эластичных колготок.

Автоматы для вязания заготовок эластичных колготок

В последнее время в Италии появляется все больше очень интересных предложений на поставку бывших в употреблении автоматов для производства тонких эластичных колготок. Как правило, это оборудование с закрывающихся предприятий в очень хорошем состоянии и по очень интересным ценам. Покупка оборудования бывшего в употреблении, на первоначальном этапе организации данного вида производства, позволяет значительно сэкономить финансовые затраты потенциального производителя. При принятии принципиального решения , мы организуем посещение предприятия-владельца оборудования с целью проверки состояния оборудования. После подписания контракта на поставку мы , при необходимости, организуем доукомплектацию и регулировку оборудования с целью приведения его в полную работоспособность. Это осуществляется силами специалистов в Италии, имеющих большой опыт работы с данным видом оборудования.

- Тумблеры – ВТО для предварительной стабилизации заготовок колготок при помощи пара под давлением.

Ротативный высокопроизводительный тумблер производства фирмы FLAINOX, Италия.

Процесс предварительной влажно-тепловой обработки , так называемое «запаривание» необходим перед их пошивом. Это технологическое действие позволит избежать дальнейшего «закручивания» колготок в процессе крашения после их пошива, дефектов крашения, эффекта «полосок» на колготках.

Обработка осуществляется сухим паром под давлением и температурой. В зависимости от объемов производства , существуют различные модели тумблеров.

Оборудование для контроля качества заготовок

Для контроля качества отвязанных заготовок, применяют простые мобильные устройства производства фирмы СЕТМЕ, Италия.

Данная процедура позволяет эффективно отбраковывать дефектные изделия перед процессами их пошива и крашения. Этот предварительный контроль позволяет избежать ненужных потерь рабочего времени персонала для пошива колготок, красителей и энергоресурсов, которые будут бессмысленно потрачены на заведомо бракованные изделия.

Раскройно – швейное оборудование для раскроя заготовок и пошива колготок.

Существует два типа пошива колготок. Первый тип раскроя и пошива – вручную. Второй тип раскроя и пошива - автоматический. Колготки, раскроенные и пошитые вручную, как правило, качественнее и дороже тех, что раскроены и пошиты автоматически.

При запросе на поставку данного вида оборудования мы подробно объясним потенциальному заказчику комплектацию этого производственного участка.

Красильное оборудование для крашения пошитых колготок

Оборудование фирмы FLAINOX, Италия.

Классический вариант при крашении колготок – использование красильных шкафов, куда помещаются уже пошитые колготки в специальных сетчатых мешках.

Внешний вид красильных шкафов:

В красильные шкафы колготки в сетках помещаются на специальных тележках

Ниже можно увидеть пошаговый процесс до и после крашения:

После окончания процесса крашения колготки в сетчатых мешках помещаются в центрифугу для отжима и затем для сушки в тумблер.

Второй вариант крашения – в горизонтальных красильных автоматах, которые совмещают процесс крашения и отжима.

Внешний вид горизонтальных красильных автоматов:

Как правило, процесс крашения в таких автоматах требует значительно больших усилий колориста при подборе как «модуля ванны», так и красителей.

Выбор типа оборудования зависит как от ассортимента готовых изделий, так и от ценовой группы выпускаемых полиамидных колготок. Каждый заказчик все решает индивидуально с нашей помощью и с помощью фирмы-изготовителя оборудования.

Оборудование для формировки и упаковки колготок .

С ним подробно можно ознакомиться на нашем сайте по ссылке: http://www.tsc-moscow.ru/equipment_tinarelli.php

Пройдясь по этой ссылке вы можете прочитать подробное описание автомата, увидеть их фото и видео их работы.

Существуют различные виды упаковки, для которых мы можем предложить различные типы упаковочных автоматов, в том числе и универсальные. И в том числе полностью автоматические линии формировка + упаковка колготок. С минимальным участием персонала.

По запросу заказчика мы делаем полный проект организации производства полиамидных колготок. Со всей производственной логистикой и размещение оборудования и вспомогательных помещений.

Вспомогательное оборудование:

Оборудование для контроля размеров и растяжимости колготок.

Данный вид оборудования крайне необходим как для периодического контроля изготовленных изделий, так и их растяжимости. Особенно в области торса и по длине колготок,, так как эти параметры являются основными для соблюдения размерного ряда эластичных колготок. Фотография, размещенная ниже, представляет универсальное устройство, которое позволяет перед измерением растяжимости колготок, также проверить их качество.

Это устройство достаточно простое в обращении, мобильное и дающее достоверные данные о произведенном продукте.

Видео о работе с данным устройством можно посмотреть на нашем сайте по следующей ссылке:

http://www.tsc-moscow.ru/equipment_cetme.php?about=2

Компрессора и ресиверы.

Компрессор является «сердцем» производства. Без него невозможна как работа колготочных автоматов, так и некоторых других видов оборудования, участвующих в процессе производства тонких эластичных колготок.

Компрессор должен быть надежным, производительным, с запасом производительности. И только винтовым. Обязательна подготовка магистрального сжатого воздуха, которая включает в себя охлаждение сжатого воздуха после компрессора, влаго – масло – грязе - конденсатоотделение. И обязательна установка ресивера. Одного или двух последовательно. (аккумулятора сжатого воздуха), чтобы исключить слишком частое включение компрессора, которое приводит к его повышенному износу.

Фото компрессора соединенного с ресиверами (как образец):

Аспирационная система производства фирмы TECNOIMPIANTI, Италия.

Оборудование для централизованной аспирации для чулочно-носочного производства

Назначение: Оборудование предназначено для замены индивидуальных вытяжных (аспирационных) вентиляторов (моторов) установленных на колготочных автоматах на централизованную системы вытяжки и сбора обрези (отходов), образующихся в процессе работы чулочно-носочных изделий.

Принцип действия: Данное оборудование представляет собой единую систему аспирации, которая позволяет исключить из комплектации чулочно-носочных автоматов индивидуальный вентилятор (электромотор) вытяжки и позволяет значительно экономить расход электроэнергии, аккумулировать обрезь (отходы) образующиеся при работе чулочно-носочных автоматов, значительно уменьшить запыленность производственного помещения, осуществить рекуперацию теплого воздуха для обогрева помещений в холодное время года и вывода излишнего количества тепла в летний период. Принцип действия системы - все носочные автоматы подключаются к системе «фильтр – вентилятор», которые указаны на прилагаемых рисунках № 1, 2 и 3

На рисунке № 1 указан Вентилятор аспирации

Далее, от вентилятора (фактически электромотора принудительной вытяжки) под потолком производственного здания идут ПВХ трубы специального исполнения, внутреннее покрытие которых максимально позволяет исключить прилипание транспортируемой к мотору обрези с носочных автоматов.

Подвесные трубы имеют различный диаметр, как это указано на прилагаемом рисунке № 2 и жестко соединены друг с другом и уменьшаются в диаметре в зависимости от количества подключаемых носочных автоматов. Каждый носочный автомат подключен к горизонтальным трубам двумя вертикальными трубами, которые имеют индивидуальный кран для перекрытия аспирации.

рис. 2

На рисунке № 3 соединение носочных автоматов указано желтой пунктирной линией

рис. 3 (нажмите что бы увеличить)

При работе вентилятора большой мощности, который подключен к фильтру, как это указано на рисунке №2 , обрезь остается в первоначальном контейнере для дальнейшей утилизации. Вентилятор управляется автоматически с помощью специального электронного блока (электрического шкафа, как это указано на рисунке №2 с инвертором, который регулирует мощность вентилятора в зависимости от количества работающих чулочно-носочных автоматов. Также аспирационная система осуществляет вытяжку готового чулочно-носочного изделия после окончания цикла вязания на носочном автомате. Система аспирации позволяет значительно уменьшить потребляемую электрическую мощность всей группы чулочно-носочных автоматов, за счет исключения установки на каждом носочном автомате индивидуального вентилятора аспирации. За счет централизованной системы аспирации значительно уменьшается выброс горячего воздуха в производственное помещение, что очень актуально в летний период работы производства и в зимнее время, возможно осуществить подогрев холодных помещений за счет рециркуляции теплого воздуха из аспирационной системы в подогреваемые помещения, что позволяет значительно снизить расходы на отопление в холодный период года.

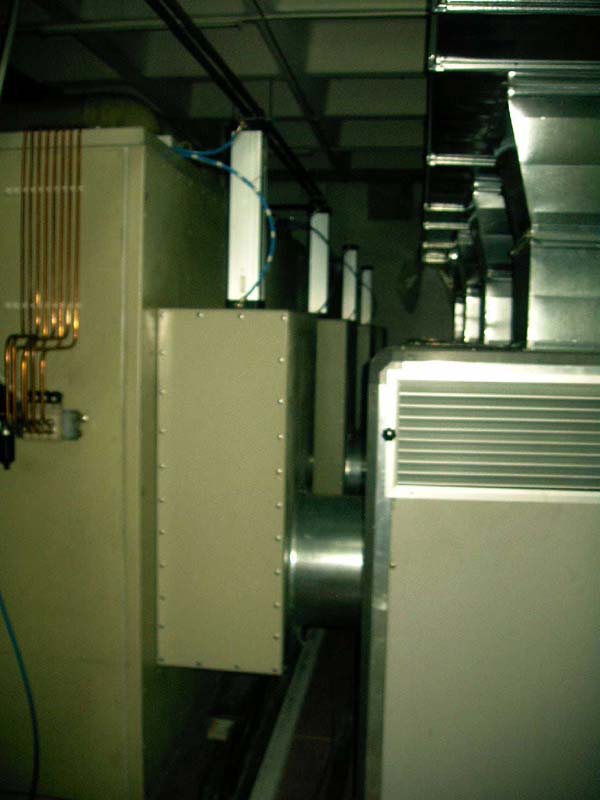

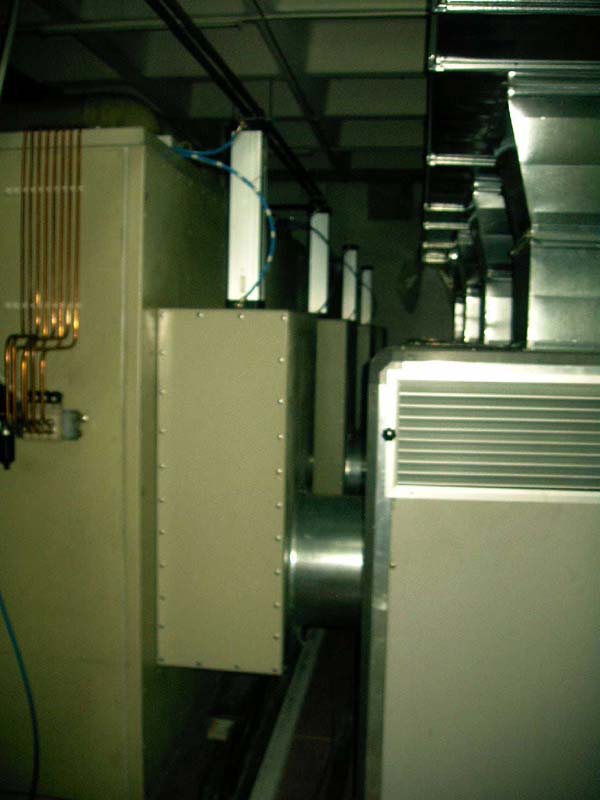

На прилагаемых фотографиях № 1-10 показаны следующие отдельные узлы аспирации:

Фотография № 1 – горизонтальные труба аспирации (оранжевого цвета), которые идут к фильтру сбора обрези.

Фотография № 2 – моторы аспирации совместно со шкафом управления – вид крупным планом.

Фотография № 3 – соединение вентилятора аспирации с фильтром обрези.

Фотография № 4 – емкости для сбора обрези

Фотография № 5 – увеличенный вид емкости для сбора обрези

Фотография № 6 – основной и резервный моторы аспирации, срединенные со шкафом сбора обрези и с выпускными каналами вывода теплого воздуха в комплекте с дополнительными сетчатыми фильтрами.

Фотография № 7 - основной и резервный моторы аспирации, срединенные со шкафом сбора обрези и с выпускными каналами вывода теплого воздуха в комплекте с дополнительными сетчатыми фильтрами (вид сбоку)

Фотография № 8 - основной и резервный моторы аспирации, срединенные со шкафом сбора обрези и с выпускными каналами вывода теплого воздуха в комплекте с дополнительными сетчатыми фильтрами (вид сзади).

Фотография № 9 - система крепления вертикальных и горизонтальных труб системы аспирации в производственном помещении.

Фотография № 10 - выход аспирационных труб из производственного помещения в помещение, где установлены фильтр, емкости сбора обрези, вентилятор аспирации шкаф управления.

Система увлажнения воздуха.

В производственном цеху, где будут стоять колготочные автоматы очень важно поддерживать температурно-влажностный режим. Особенно это важно для пряжи и особенно важно в зимнее время, когда в помещении работает отопление и влажность воздуха резко падает, что плохо сказывается на качестве синтетической пряжи и, соответственно, на качестве полуфабрикатов колготок.

Фирмой TECNOIMPIANTI, совместно с системой аспирации поставляется система увлажнения воздуха в производственном помещении. Она представляет собой автоматическую систему заслонок с забором внешнего влажного воздуха и выбросом сухого и теплого воздуха . Эта система связана с системой аспирации , работает в автоматическом режиме и проектируется отдельно для каждого производственного помещения. И строго индивидуально.

Система водоподготовки.

Как для процесса крашения, так и для парогенератора, который используется при работе формировочного автомата для колготок, вода должна быть подготовлена. То есть отфильтрована фильтром тонкой и сверхтонкой очистки, очищена от примесей солей железа, нормализована жесткость. Как правило, это достигается путем установки катриджей , выполняющих соответствующие функции.

Картриджи должны меняться, или очищаться в соответствии с прилагаемыми к ним инструкциями.

Парогенератор

Идеальным решением варианта парогенератора для формировочных автоматов для комплекта оборудования на 40/80 колготочных автоматов является использование парогенератора работающего на дизельном топливе. Это очень экологичный и экономичный парогенератор. При выработке 80 кг пара он потребляет в час всего 300(!!!) миллилитров дизельного топлива. В смену (8 часов) – 2,4 литра дизельного топлива. Устанавливается непосредственно вблизи формировочного автомата. Имеет очень низкий уровень шума. Изготовлен из нержавеющей стали. Срок службы минимум 8 лет. Не требует никаких разрешений от Ростехнадзора.

В том случае, если теплоносителем в красильном оборудовании является пар и , при большом количестве колготочных автоматов, целесообразнее осуществить установку котельной с парогенератором на основе газа. В этом случае заказчику необходимо согласование установки с соответствующими надзорными службами. |